ابوالفضل زارع نظری - کارشناس ارشد مکانیک ماشین بررسی خشک کن های پسته و مصرف انرژی در آنها

جهت دانلود مقاله کلیک نمایید.

امروزه انرژی یکی از داده های مهم و حیاتی در زندگی تک تک افراد و تقریبا در تمامی فعالیت های تولیدی و مصرفی در بخش های مختلف اقتصادی می باشد. طی دهه های گذشته به دلیل رشد روز افزون جمعیت٬ افزایش تقاضا برای محصولات کشاورزی، ایجاد اشکال نوین انرژی در بخش کشاورزی و کاربرد نامناسب آنها به دلیل عدم مدیریت صحیح٬ این بخش اقتصادی به یک بخش انرژی محور تبدیل شده است و میزان مصرف انرژی به شدت افزایش یافته است. کمیابی منابع انرژی و بخصوص افزایش قیمت حامل های انرژی در کشورهای پیشرفته از یک سو و هشدارهای جهانی و توسعه پایدار از سوی دیگر سیاستگزاران آنها را بر آن داشته است تا استراتژی هایی را در خصوص مصرف بهینه انرژی در کشاورزی اتخاذ نمایند. در ایران به علت پرداخت طولانی مدت یارانه های انرژی از سوی دولت، صنعت کشاورزی به حالت سنتی خود حفظ شده است چون احتیاجی به استفاده از تجهیزات مدرن که مصرف انرژی در آنها بهینه باشد نبوده است و متعاقبا انگیزه لازم در مهندسین و صنعتگران نیز برای طراحی وساخت این تجهیزات و بهینه سازی مصرف انرژی بوجود نیامده است. به نظر می رسد شوک ضعیف ناشی از هدفمندی یارانه ها فقط تا حدی باعث سردرگمی شده باشد زیرا هنوز تلاش فراگیر، عملی و چشمگیری در زمینه بهینه سازی مصرف انرژی حداقل در صنعت پسته کشور صورت نگرفته است که شاید ناشی از بالا رفتن قیمت پسته و ارزان بودن قیمت انرژی باشد. اما باتوجه به وضعیت اقتصادی کشور نمی توان این امر را نادیده گرفت چرا که بالاجبار به سمت و سویی خواهیم رفت که هزینه های تولید و فرآوری پسته بخش عمده ای از درآمد سالانه ما را شامل خواهد شد که صرفه اقتصادی تولید و فرآوری پسته را زیر سوال خواهد برد.

بر این اساس چنانچه با شناخت و دید عمیق تری کارکرد مصرف کنندگان انرژی را مورد بررسی قرار دهیم و هزینه های مربوط به هریک را بسنجیم می توانیم اقدامات چشمگیری در بهبود عملکرد آنها انجام دهیم.بدیهی است که افزایش هزینه های مربوط به یک سیستم ابتدا توجه را به بازدهی آن سیستم معطوف می کند زیرا مقادیر پایین بازدهی انرژی به منزله وجود پتانسیل های بالا برای صرفه جویی در انرژی مصرفی است. از آنجاییکه سهم هزینه مصرف سوخت های فسیلی در فرآوری پسته سهم قابل توجهی است و بیشترین مصرف سوخت نیز توسط خشک کن ها صورت می گیرد لذا در این مقاله به موضوع مصرف انرژی در خشک کن های پسته پرداخته شده است.

فرایند خشک کردن پسته

خشک کردن پسته یکی از مهمترین مراحل فرآوری این محصول محسوب می گردد. درطی این فرآیند بایستی رطوبت پسته از 35-25 درصد بر مبنای وزن تر به کمتر از 5 درصد کاهش یافته تا محصول قابلیت انبارمانی مناسب را پیدا کرده و دچار فساد و کپک زدگی نشود. محصول خشک شده را می توان در شرایط معمولی تا یک سال وحتی بیشتر نگهداری کرد. هدف اصلی خشک کردنجلوگیری از فساد و آلودگی محصولو افزایش عمر نگهداری آن است. در خشک کردن محصولات کشاورزی آنچه در همه موارد و همه روشها مشترک است، انتقال حرارت (تامین حرارتی که باید برای تبخیرآب به محصول داده شود) و انتقال ماده (خارج ساختن آب و بخار آب از محصول و محیط اطراف آن) می باشد. بنابراین روش و دستگاهی مطلوب است که با مصرف میزان کم انرژی این دو امر را آسان نموده و عمل خشک کردن را تسریع نماید.

روش های مختلف خشک کردن پسته

خشک کردن پسته را می توان به روش های گوناگونی از جمله :

1- میدان آفتابی 2- هوادهی باستفاده از هوای محیط (هوای غیرگرم) 3- هوای گرم (خشک کن) 4- دو مرحله ایی که به دو صورت انجام می گیرد: الف- هوای گرم و سپس مدت کوتاهی هوادهی با هوای محیط و پس از آن میدان آفتابی ب- هوای گرم و سپس هوادهی با هوای محیط، انجام داد.

خشک کردن در آفتاب

در این روش، پسته ها برحسب رقم، خندان و ناخندان بودن به طور جداگانه بر روی میدان های سیمانی یا موزائیکی پهن شده و در زیر آفتاب و با هوای محیط خشک می شوند. هرچند که خشک کردن توسط آفتاب هزینه انرژی در بر ندارد اما برای دستیابی به نتیجه مطلوب از خشک کردن در میدان آفتابی، باید تمام نکات بهداشتی و فنی رعایت گردد. در بعضی اوقات به علت ناکافی بودن درجه حرارت و جمع آوری زودتر محصول از میدان، پسته ها به سطح رطوبت مطمئن نرسیده و قارچ های مولد افلاتوکسین فرصت فعالیت پیدا می کنند همچنین در صورتی که حجم محصول فراوری شده زیاد باشد این روش به هیچ وجه نمی تواند جوابگو باشد مگر اینکه بتوانیم مساحت میدان های سیمانی بیشتری را به این کار اختصاص دهیم که کاری پر هزینه و برای واحدهای فراوری با ظرفیت بالا عملا غیر ممکن است. پهن کردن، هم زدن و جمع کردن نیاز به نیروی کارگری زیادی دارد.

خشک کردن در خشک کن

پس از عمل نم گیری، رطوبت پسته ها را با دمیدن هوای گرم توسط خشک کن به حدود 10 درصد می رسانند. در سیستم های تمام مکانیزه، برای خشک کردن نهایی و یکنواخت کردن رطوبت، محصول را درهمان خشک کن با خاموش کردن منبع حرارتی و یا در سیلوهای بزرگ با استفاده از هوای محیط (غیر گرم ) هوادهی می کنند تا رطوبت به کمتر از 5 درصد برسد. در روش خشک کردن نیمه مکانیزه بعد از رسیدن رطوبت پسته ها به 10 درصد آنها را مدت کوتاهی با استفاده از هوای محیط هوادهی می کنند و سپس از خشک کن به میدان آفتابی انتقال می دهند.

تامین حرارت از سوختن سوختهای فسیلی گاز و گازوئیل صورت می گیرد که این سوخت یا در محفظه احتراق مشتعل می شود وسپس حرارت آن توسط جریان هوای تامین شده توسط فن به پسته ها انتقال می یابد یا اینکه بصورت شعله مستقیم است. در نوع شعله مستقیم کنترل حرارت بر روی یک عدد خاص کار دشواری است زیرا عوامل محیطی مانع از ثابت شدن درجه حرارت بر روی یک عدد می شوند و باید در این سیستم ها از دستگاه کنترل کننده درجه حرارت استفاده شود. در خشک کن های دارای محفظه احتراق باید نواحی اطراف محفظه کاملا عایق بندی شده باشد و حرارت خروجی از اگزوز به نحوی در جهت استفاده مجدد در خشک کن بکار گرفته شود. در پاره ای از آزمایشات مشخص شده است که درجه حرارت خروجی اگزوز 312 درجه سانتیگراد و درجه حرارت بدنه محفظه احتراق 126 درجه سانتیگراد بوده است در حالی که درجه حرارت دریافتی پسته ها 57 درجه سانتیگراد گزارش شده است و این مبین اتلاف انرژی از سیستم است.

تقسیم بندی خشک کن ها

1- خشک کن واگنی

خشک کن واگنی دارای یک فن، کوره، کانال و واگن هایی شبیه فرغون می باشد (شکل1). کف واگن ها از یک صفحه مشبک ساخته شده است این صفحه بر روی محفظه ای با عمق متغیر قرار دارد. واگن ها توسط برزنت یا یک واسط فلزی بست دار به کانال متصل می شوند. هوای گرم از داخل کانال و از طریق منافذ صفحه مشبک به پسته دمیده می شود. این خشک کن ها در انواع چهار و هشت واگنی ساخته می شوند. نوع هشت واگنی این خشک کن ها، برای پسته رقم فندقی با عمق انباشتگی 18 سانتی متر تقریبا ظرفیت خشک کردن 2100 کیلوگرم پسته را دارد. از معایب این نوع خشک کن ها نیرو بر بودن فرایند به جهت استفاده از نیروی کار برای به هم زدن محصول و احتمال بروز صدمه فیزیکی در محصول و همچنین عدم امکان پایین آوردن یکنواخت رطوبت پسته ها در حد مطلوب است. جریان محصول بصورت ناپیوسته است و این نوع خشک کن قابلیت تفکیک خوبی دارد یعنی ارقام مختلف رامی توان بدون مخلوط شدن باهم خشک نمود. در دو نوع گاز سوز و گازوئیلی موجود می باشند و مصرف سوخت آن زیاد است و چنانچه بخواهیم از نوع شعله مستقیم آن استفاده کنیم فقط نوع گازسوز این قابلیت را دارد و به دلیل تغییرات ناگهانی دمای هوای داغ باید با استفاده از از ترمورگولاتور یا دما سنج دیجیتال و همچنین شیر کنترل کننده گاز (برقی یا دستی) مقدار سوخت را تنظیم کرد. این نوع خشک کن جاگیر است و چنانچه محصول زیادی جهت فراوری داشته باشیم باید فضای زیادی برای قرارگیری این خشک کن در نظر گرفت.

2- خشک کن عمودی دو جداره پیوسته

در این روش، پسته در حدفاصل دو دیواره داخلی و خارجی دستگاه قرار دارد و با استفاده از نیروی ثقل به پایین رانده می شود. دیواره ها مشبک هستند و هوای گرم از طریق فضای مرکزی دیواره داخلی به محصولات دمیده می شود و از دیواره خارجی به بیرون هدایت می شود (شکل2). بطور معمول دو دستگاه از این خشک کن بصورت سری در کنار یکدیگر قرار می گیرند و پسته پس از خروج از یکی وارد دیگری می شود. این خشک کن احتیاجی به کارگر ندارد. نیاز به فضای این نوع خشک کن کم می باشد و مصرف انرژی در آن بهینه است. در ایران مسئله حفظ یکنواختی خشک کردن لایه های مختلف در این تکنولوژی به خوبی حل نشده است. این روش خشک کردن در کالیفرنیا به علت تک رقمی بودن پسته امریکا (رقم کرمان) صورت می گیرد زیرا چنانچه ارقام مختلفی داشته باشیم استفاده از این خشک کن به علت قاطی شدن ارقام امکان پذیر نیست. در صورت استفاده از این نوع خشک کن اگر میزان محصول نسبت به ظرفیت خشک کن کمتر باشد باید از روش فراوری اشتراکی یا خرید تر استفاده نماییم.

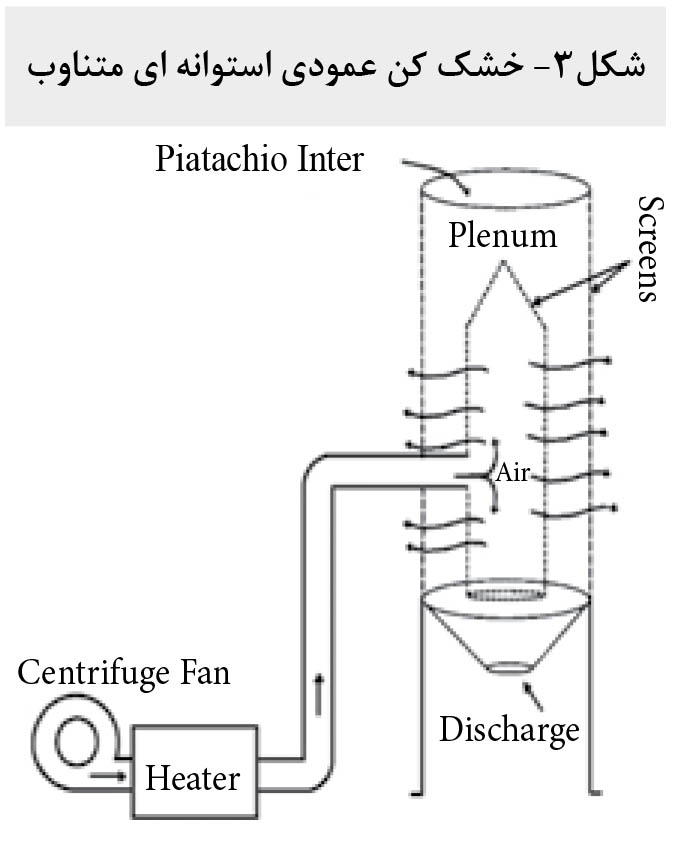

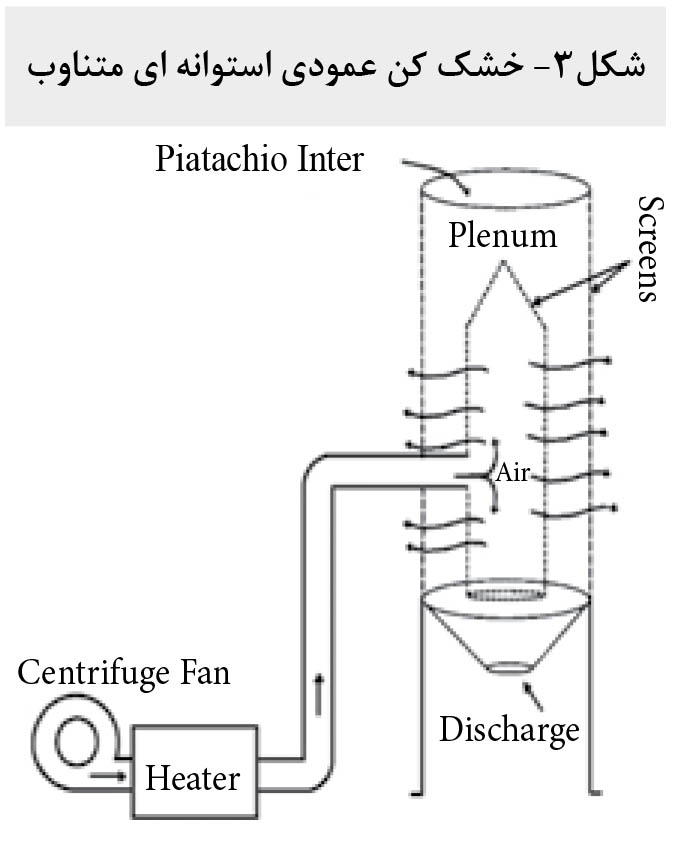

3- خشک کن عمودی استوانه ایی متناوب

در این روش نیز مانند حالت قبل، محصول در حد فاصل دیواره دو استوانه هم محور متداخل که شعاع یکی حدود 25 سانتی متر کمتر از دیگری است وارد می شود و می تواند با استفاده از نیروی ثقل مسیر جداره را از پایین در مدت زمان خشک شدن طی کند (شکل3). از عیوب این نوع خشک کن ها می توان به عدم امکان خشک نمودن ارقام مختلف پسته به طور پیوسته اشاره نمود که البته در حال حاضر این نوع خشک کن در مراکز فراوری پسته استفاده نمی شود.

4- خشک کن پیوسته دارای نوار نقاله: در این نوع از خشک کن ها محصول از روی یک نوار نقاله مشبک عبور می نمایند که هوای گرم از زیر به محصول دمیده می شود. ممکن است پاروهایی جریان حرکت پسته ها را به سمت جلو تسهیل نمایند. این نوع خشک کن با طول 22متر و عرض5/2 متر ساخته شده و سه منبع حرارتی که درجه حرارت 80، 70 و 60 را تامین می کنند در طول خشک کن قرار داده شده است (شکل4).

برای تامین درجه حرارت مورد نیاز این نوع خشک کن از سوزاندن گاز یا گازوئیل استفاده می شود و محاسبه راندمان انرژی آن احتیاج به تحقیقات بیشتری دارد. از قابلیت تفکیک محصول خوبی برخوردار نیست و برای ظرفیت های کم مناسب نمی باشد. فضای اشغال شده توسط این خشک کن خیلی زیاد نیست. برای خشک کردن بصورت پیوسته حتما باید از دو سیلو استفاده شود یکی قبل از خشک کن بعنوان تنظیم تغذیه و ایجاد یک جریان ثابت از پسته ها به داخل خشک کن و دیگری سیلویی است که عمل هوادهی (توسط هوای محیط) به پسته ها را انجام می دهد و پس از خشک کن قرار می گیرد.

شاخص های مهم در فرایند خشک کردن پسته

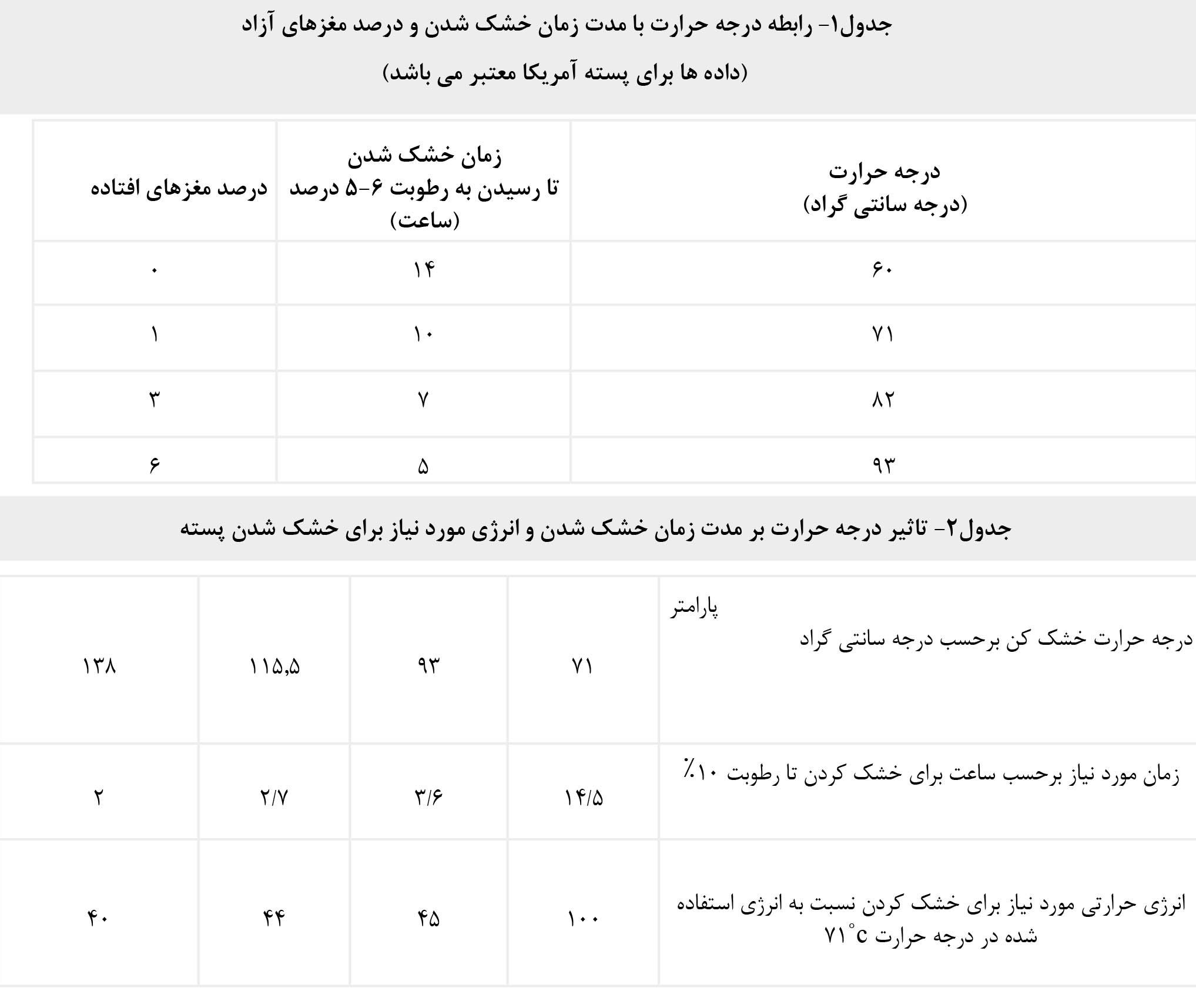

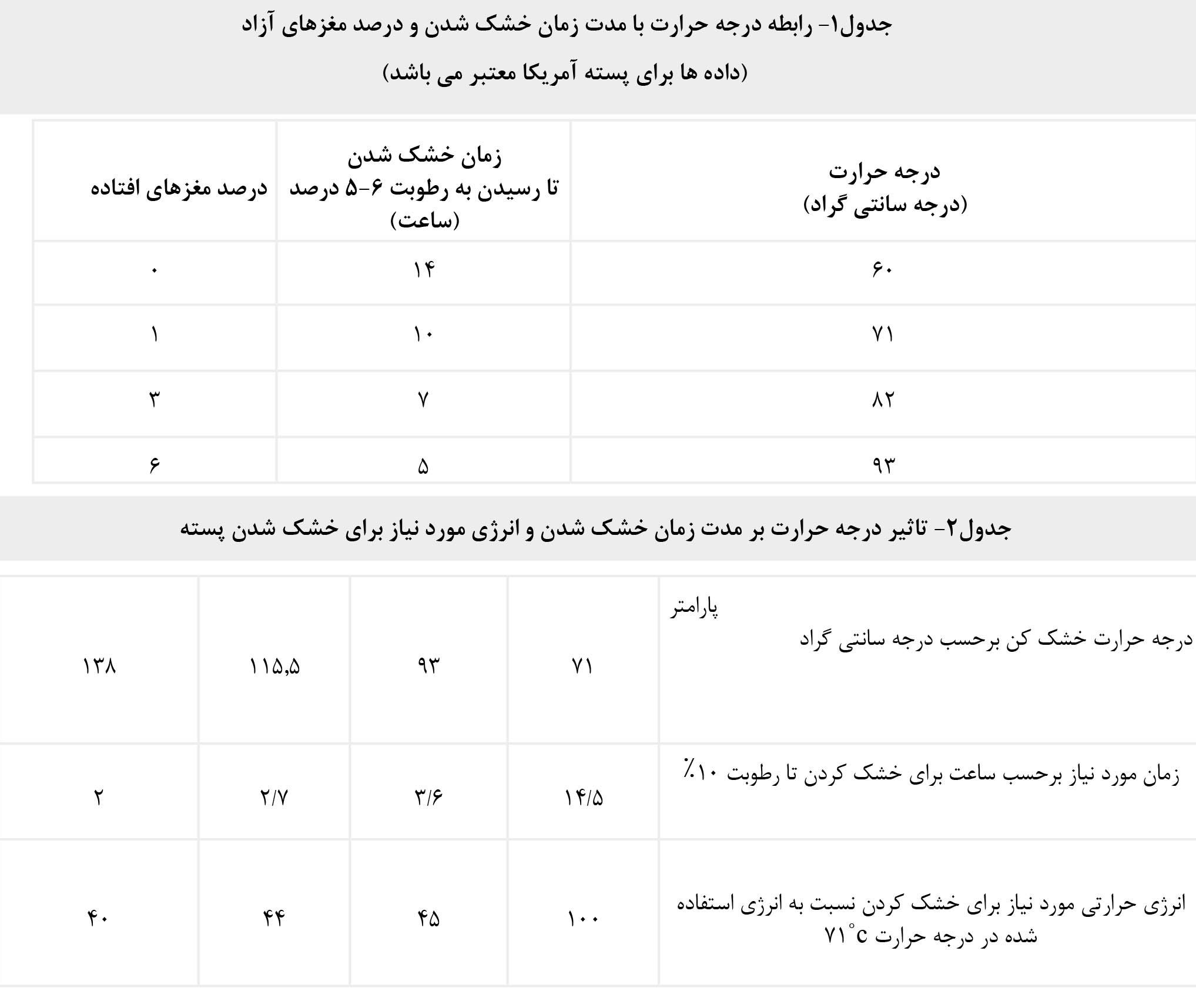

- تغییر پارامترهای درجه حرارت و سرعت جریان هوا تاثیر قابل ملاحظه ای بر مدت زمان و راندمان خشک کردن پسته و خواص کیفی پسته خشک دارد به طوری که با افزایش درجه حرارت مقدار خندانی افزایش یافته و تعداد مغزهای آزاد بیشتر می شود (جدول1).

- در خشک کردن پسته ها به روش هوادهی، لکه های روی پوست، میزان افلاتوکسین و زمان خشک شدن تحت تاثیر عواملی چون عمق انباشتگی پسته، سرعت هوای دمیده شده به داخل پسته ها و دمای خشک کردن قرار دارد.

تاثیر میزان هوادهی و مقایسه انرژی هوادهی در روش های مختلف

افزایش سرعت هوای دمیده شده تا یک میزان بهینه، زمان خشک شدن را کاهش می دهد اما اگر سرعت هوای گرم را بیش از حد افزایش دهیم هوا بدون اشباع شدن از رطوبت از سیستم خشک کن خارج می شود که از درجه اتلاف انرژی بالایی برخوردار است.

تحقیقات انجام شده در کشور آمریکا که داده های بدست آمده از آن مطابق با شرایط آب و هوایی آنجاست نشان داده در عمق های انباشتگی 45، 90 و 137 سانتی متر، پسته ها با استفاده از روش هوادهی با سرعت وزش هوای 0.36 و 0.51 متر در ثانیه در مدت زمان یکسانی خشک شدند ولی در سرعت هوای 0.2 متر در ثانیه از دست دادن رطوبت بطور چشمگیری کندتر بود. با توجه به نتایج، در روش هوادهی (با هوای محیط) مقدار مناسب سرعت جریان هوا 0.36 متر در ثانیه است و سرعت هوادهی بالاتر، تاثیر بسیار کمی در تسریع روند خشک شدن دارد. مقایسه هزینه انرژی مربوط به سرعت های مختلف نیز مشخص نمود که میزان هزینه انرژی مصرفی در سرعت 0.36 متر در ثانیه نصف سرعت 0.51 متر در ثانیه است حال آنکه از نظر کاهش مدت زمان خشک شدن تفاوتی با هم ندارند.

تاثیر میزان مصرف سوخت و مقایسه انرژی حرارتی در روش های مختلف

داده های بدست آمده از تحقیقات انجام شده در ایالت کالیفرنیا آمریکا نشان می دهد استفاده از درجه حرارت های بالاتر از 71 درجه سانتی گراد (که معمولا توسط فراوری کنندگان مورد استفاده قرار می گیرد) به میزان چشمگیری زمان و هزینه مربوط به خشک کردن پسته را کاهش می دهد به طوری که میزان مصرف انرژی در درجه حرارت های 93 تا 138 درجه سانتی گراد تقریبا به اندازه نصف انرژی استفاده شده در درجه حرارت 71 درجه سانتی گراد است (جدول2). ارزیابی کیفیت دانه های پسته خشک شده در درجه حرارتهای مختلف نشان می دهد که درجه حرارت 93 درجه سانتی گراد به جز افزایش در تعداد مغزهای آزاد هیچ گونه تاثیر زیان آوری بر روی پسته ها نداشته اما مزه برشته شدگی در دماهای 115.5 و 138 درجه سانتی گراد قابل تشخیص بود.

پیشنهاداتی برای استفاده بهتر از خشک کن ها

باتوجه به مطالب مطرح شده فوق و از آنجایی که یکی از فرایندهای پر مصرف انرژی در فرآوری پسته، مرحله خشک کردن می باشد لذا برای صرفه جویی در مصرف انرژی در این فرآیند، گاهی با اندکی تغییر در طراحی این گونه سیستم ها می توان به طور قابل ملاحظه ای از مصرف انرژی آنها کاست.

از گام های موثری که برای کاهش انرژی مصرفی در سیستمهای خشک کن ها می توان انجام داد عبارتند از:

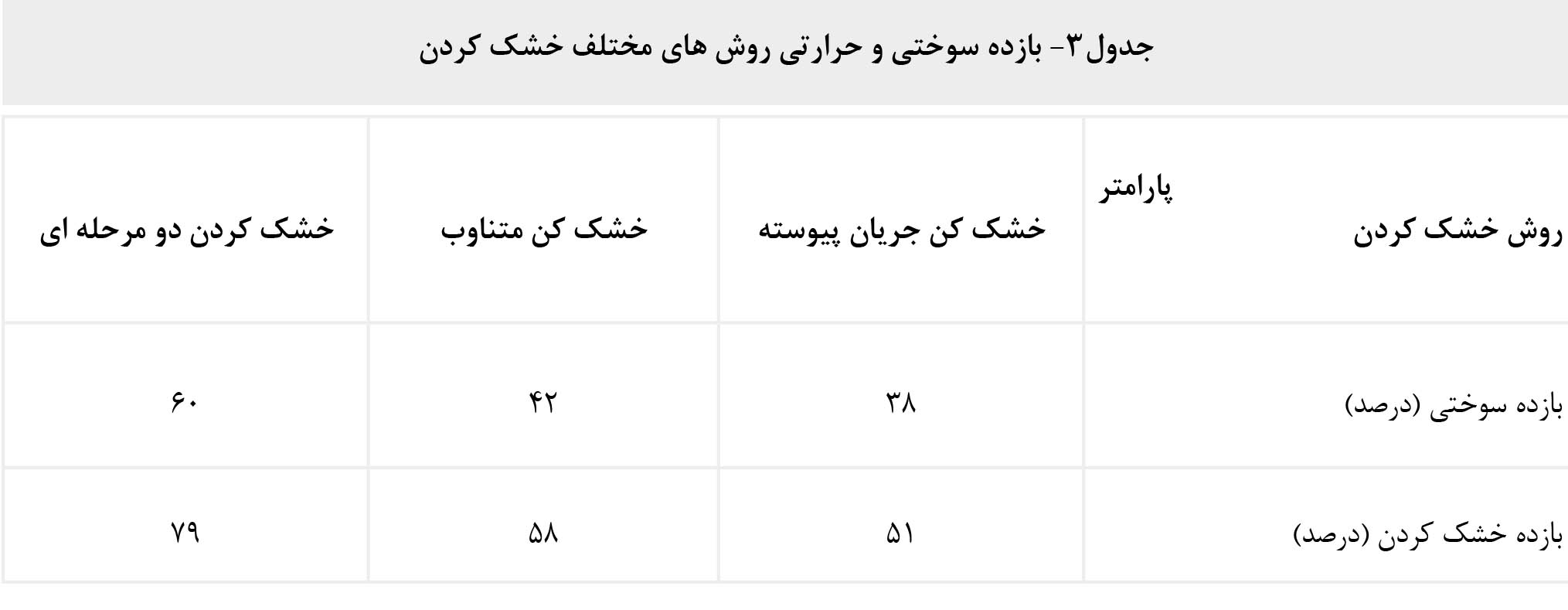

انتخاب صحیح نوع خشک کن: انتخاب خشک کنی که بازده حرارتی بالاتری دارد باید مدنظر قرار گیرد. هرچه بازده حرارتی خشک کن بیشتر باشد انرژی حاصل از مصرف سوخت صرف خشک کردن محصول می گردد و کمتر هدر می رود. برای مثال در جدول زیر بازده حرارتی روش های مختلف خشک کردن برای محصول ذرت آمده است (مطابق جدول3).

- انتخاب سرعت هوادهی بهینه: همانگونه که قبلا توضیح داده شد سرعت های بالای هوادهی فقط باعث افزایش مصرف انرژی می شوند و تاثیر چندانی در سرعت بخشیدن به فرایند خشک شدن ندارند.

- استفاده از درجه حرارت های مناسب: درجه حرارت های پایین، مدت زمان خشک شدن و همچنین میزان مصرف انرژی را افزایش می دهد و این درحالی است که استفاده از درجه حرارت های بالا خاصیت انبار مانی پسته را کاهش می دهد. بنابراین باید درجه حرارت مناسب را انتخاب نمود. در خشک کردن دو مرحله ای که در آن رطوبت پسته ها در ابتدای فرایند بالاست استفاده از دماهای بالاتر امکان پذیر است. البته به علت گوناگونی ارقام پسته موجود در کشور که هریک دارای خواص فیزیکی و مکانیکی متفاوتی هستند نمی توان روش واحدی را برای خشک کردن همه ارقام پیشنهاد داد اما یک روش مرسوم در سایر کشورها اینست که با استفاده از روش دو مرحله ایی ابتدا پسته ها وارد خشک کن می شوند و در مدت 3 ساعت و با دمای 82 درجه سانتی گراد رطوبت به 12 درصد می رسد سپس فرایند خشک شدن را با درجه حرارت حدود 50 درجه سانتی گراد تا رسیدن رطوبت به کمتر از 5 درصد ادامه می دهند.

- استفاده از رطوبت سنج و دماسنج دقیق: همانگونه که بحث شد هدف، کاهش رطوبت و رساندن آن به مقدار مشخص است و بدین منظور درجه حرارت های مناسب برای خشک کردن پسته ها ضروری است لذا دو پارامتر درجه حرارت و رطوبت محصول باید با دقت پایش شود. تحقیقات حاکی از آن است که در خشک کن های واگنی بیشترین مصرف سوخت هنگامی است که پسته در آن تا رطوبت 6-4 درصد (برپایه وزن خشک)، خشک شود و کمترین مصرف سوخت مربوط به همین خشک کن و هنگامی است که پسته در آن تا رطوبت 12-10 درصد خشک شود. بنابراین بهتر است با پایش رطوبت هنگامی که سطح رطوبت به 12 درصد رسید پسته ها را با روشی که مصرف انرژی کمتری دارد مثلا روش هوادهی تا سطح رطوبتی ایمن برسانیم.

- بکار بردن عایق حرارتی مناسب: چون اتلاف حرارتی زیادی از اطراف کوره مشاهده شده است بهتر است از عایق بندی جهت کاهش هدر رفت انرژی حرارتی استفاده شود.

منابع:

- شاکر اردکانی، ا. 1386. برداشت، فرآوری، انبارداری و بسته بندی پسته. انتشارات سازمان ترویج، آموزش و تحقیقات، موسسه تحقیقات پسته کشور.

- رستمی٬ م. ع. و ف. میردامادیها. 1382. ارزیابی و مقایسه خشک کن های رایج پسته در استان کرمان. مجله تحقیقات مهندسی کشاورزی. جلد5. شماره 18: 17-1.

-

Kader, A. A., J. M. Labivitch, F. G. Mitchell, and N. F. Sommer. 1979. Quality and safety of pistachio nuts as influenced by postharvest handling procedure. The Pistachio AssociationAnnual Report, 45–56.